Der Anhänger wird für den Aufbau vorbereitet

Da unser Anhänger die Überfahrt aus den Niederlanden nach Netzschkau gut überstanden hat, konnten wir uns den Vorbereitungen am Tiny House Anhänger widmen. Zu allererst musste unser Trailer zu Jan Mißler, dem Zimmermann unseres Vertrauens, geschafft werden. Wie bereits im Artikel "Tiny House selber bauen" erwähnt, haben wir uns für die Variante "Bau mit Zimmermann" entschieden, da insbesondere beim Grundgerüst, auf dem später alles aufbaut, professionell und (beinahe noch wichtiger) mit Erfahrung gebaut werden sollte. Die Entscheidung auf Jan Mißler fiel aufgrund vieler positiver Empfehlungen aus dem Freundes- und Bekanntenkreis sowie des überaus erfolgversprechenden ersten Vorgesprächs.

Da unser Baubeginn auf einen Samstag gelegt war, konnten wir den Anhänger glücklicherweise bereits Freitag nachmittag in die Werkstatt fahren. Somit konnten wir folgetags gleich mit den Vorbereitungen am Tiny House Anhänger anfangen und mussten keine Zeit mit der Fahrt vergeuden. Mein Vater erklärte sich wieder bereit, den Chauffeur zu spielen. Es handelte sich diesmal ja nur um eine Strecke von 3km - das war zu verkraften.

Aber erstmal musste wieder der Anhänger angekuppelt werden. So konnten wir auch gleich wieder die Handgriffe verinnerlichen, welche wir auf unserer Reise nach Fertigstellung des Tiny House ungefähr alle 2 Tage durchführen müssen:

- Kurbelstützen einfahren & Stützrad hochkurbeln

- Anhänger ankuppeln und auf richtige Verbindung achten

- Abreißseil und Stromanschluss anbringen

- Handbremse lösen und Radkeile entfernen

- Funktionstest der Beleuchtung vor Fahrtantritt ... und Abfahrt!

Auf die richtige Größe kommt es an

Bei unserem Zimmermann wurden wir schon mit Spannung erwartet und nachdem wir mit dem riesigen Anhänger um die Kurve bogen, zeigten sich erstaunte Gesichter. Es ist definitiv ein Unterschied, ob man nur über neun Meter Länge spricht oder diese live sieht. Da die Einfahrt zur Halle sehr beengt und ein Rangieren mit dem Auto unmöglich war, mussten wir alle aktiv werden. Der Anhänger wurde abgekoppelt, das Stützrad ausgefahren und dann schoben wir ihn mit vereinten Kräften in die Werkhalle. 4 Personen schoben das Stahlgerüst und Jenny übernahm die Handbremse. Wir wollten die Erfahrung vermeiden, 620 kg nicht mehr unter Kontrolle zu haben.

Wir hatten bereits bei einem Vorgespräch mit Jan zum eigentlichen Bau die Halle grob vermessen. Glücklicherweise passte der Tiny House Trailer "gerade noch so" in die Werkstatt - zumindest die Ladefläche. Die Deichsel war jedoch deutlich zu lang. Zu unserem Glück gab es auf beiden Seiten Tore, sodass man jenes zum Innenhof gerichtete offen stehen lassen konnte. Dieser Ausgang war zudem überdacht, sodass Regen höchstens bei orkanartigen Winden in die Halle gekommen wäre.

Nachdem wir unser Ergebnis begutachteten, war klar, dass wir uns definitiv für die richtige Größe entschieden hatten - zumindest was die Tatsache des Rohbaus und die Unterbringung des Anhängers anbelangt.

Das Wichtigste ist das Fundament

Am Samstag früh, pünktlich 8 Uhr waren wir wieder an der Werkstatt und begannen den ersten (richtigen) Bautag. Bisher hatten wir zwar viel vorbereitet, aber nie richtig mit den Händen an unserem Tiny House gearbeitet - das sollte sich heute ändern. Wie man es von einem normalen Haus kennt, ist ein gutes Fundament die Basis für jeden darauf folgenden Aufbau. Das gleiche gilt natürlich auch für ein Tiny House. Viele denken hierbei an die Bodenplatte, doch ist das wahre Fundament der Anhänger.

Dieser musste ebenfalls auf den Bau vorbereitet werden, d.h. Handbremse anziehen, Räder mit Keilen sichern, Kurbelstützen ausfahren und anschließend den Anhänger in die Waage bringen. Als Keile dienten uns kleine Holzreste und die Kurbelstützen wurden zeitsparend mit dem Akkuschrauber herausgefahren. Für die spätere Reise ist die Investition in solch ein Gerät überlegenswert, spart sie doch jede Menge Zeit bei der Reisevorbereitung. Die ersten Vorbereitungen am Tiny House Anhänger sind das genaue Ausrichten des Trailers nach Wasserwaage, denn das beugt spätere Fehler am Aufbau vor. Stünde der Anhänger schief, ist der Boden vielleicht nur um ein paar Millimeter versetzt, aber bedenkt man den Aufbau mit seinen ca. 3,5m Höhe, addieren sich diese kleinen Fehler da bereits zu mehreren Zentimetern.

Denkt man an Hundertwasser, haben schiefe Gebäude sicherlich auch eine Faszination, doch bei unserem Tiny House sollte alles so gerade wie möglich werden. Anschließend wurde der Anhänger noch nach Länge und Breite vermessen um mögliche Messfehler zu minimieren und unsere Sketch-Planung mit dem Original zu vergleichen.

Ladungssicherung beginnt unter der Ladung

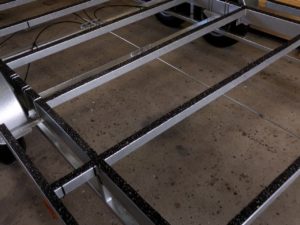

Nachdem wir alle Messungen durchgeführt hatten, machten wir uns an die Schutzschicht zwischen Tiny House und Anhänger.

Wir bringen eine sechs Millimeter starke Gummimatte (auch bekannt als Bauschutzmatte oder Gummigranulatmatte) auf dem Stahlgerüst an.

Es handelt sich dabei um eine Matte aus recycelten Gummimaterialien (zum Großteil Autoreifen).

Das hat mehrere Vorteile:

- Die unterste Holzschicht (in unserem Fall Siebdruckplatten) haben keinen direkten Kontakt mit dem Metall des Anhängers.

Dadurch wird ein Scheuern der Materialien aneinander ausgeschlossen. - Die Matte sorgt mit ihrer rutschhemmenden Eigenschaft für eine deutlich größere Haftreibung als der Kontakt zwischen Holz und Stahl.

Nicht umsonst greift man bei der Ladungssicherung durch Kraftschluss mit Hilfe von Verzurrgurten und Antirutschmatte darauf zurück. - Ebenso werden durch die elastische Eigenschaft (kleine) Unebenheiten des Anhängers ausgeglichen.

Dazu zählen neben Kabelbindern für die Beleuchtung auch kleine Schweißnähte.

Das Gewicht des Tiny House wird die Matte später noch (leicht) zusammendrücken, an Stellen mit Unebenheiten aber etwas weniger.

Daher entsteht durch diese Matte eine ebene Arbeitsgrundlage.

Wir haben uns 2m² der o.g. Unterlage besorgt, da diese für den Vlemmix-Trailer mit einer Ladefläche von 7,20 Meter völlig ausreichend ist.

Nach Verarbeitung war sogar noch etwas übrig, sodass man meines Erachtens auch die größeren Anhänger mit 7,80 oder 8,40 Meter Ladefläche bedecken kann.

Es darf geputzt werden

Bevor wir jedoch die Matte aufbringen konnten, musste der Anhänger erst einmal komplett abgewaschen werden. Eine Woche unter freiem Himmel und die Überfahrt zur Montagehalle bei Regen haben ihre Spuren hinterlassen. Und Kleber (jedweder Art) klebt nun einmal am Besten auf staub- und fettfreien Untergründen.

Nachdem wir den Waschvorgang abgeschlossen hatten, schnitten wir die Matte auf Streifen à 4cm Breite zu. Diese wurden anschließend aufgelegt und mit Hilfe einer Drahtschere zurechtgeschnitten. Der Gummi ist sehr widerspenstig und bedurfte deshalb einigen Kraftaufwandes. Abgeschnittene Rest wurden an anderer Stelle wieder verwertet um den Abfall auf ein Minimum zu begrenzen.

Nachdem die Streifen komplett verteilt waren, brachten wir den Kleber auf den Stahlrahmen auf, rollten die Streifen anschließend darüber und drückten das Ganze anschließend mit einem Holzbalken ordentlich fest. Als Kleber haben wir eine Kartusche genutzt, welche für Stahl als auch für Gummi funktioniert. Schließlich dürfen und sollen die beiden Materialien eine dauerhafte Verbindung eingehen.

Nachdem die Vorbereitungen am Tiny House Anhänger abgeschlossen waren, konnten wir mit dem Bau des Bodens beginnen. Endlich das erste Mal Holz in den Händen halten und bearbeiten - wir waren beiden ganz aus dem (Tiny) Häuschen. Der Kleber musste jedoch noch etwas antrocknen und so nutzten wir alle die Wartezeit auf unsere Weise. Jenny genoss die Sonnenstrahlen und ich erklärte Jan derweilen die kommenden Schritte unseres Projektes. Erfahrt im nächsten Beitrag wie die Bodenplatte unseres Tiny House entsteht.

Marco & Jenny